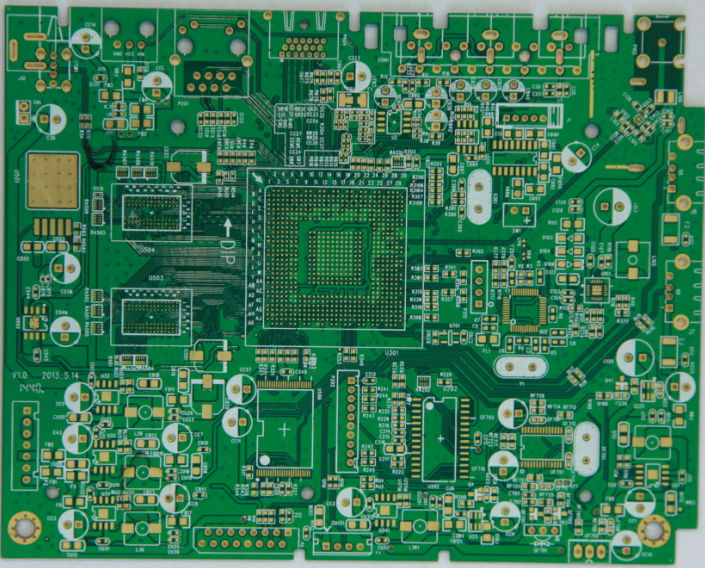

在電子產品的制造過程中,印刷線路板作為連接各類電子元器件的“神經中樞”,其重要性不言而喻。從設計到組裝,每一個步驟都承載著確保PCB電路板性能和可靠性的重任。這里將探討印刷線路板從設計到組裝的完整流程,并強調合理工藝流程與嚴格質量控制的重要性。

一、設計階段

PCB的設計是整個制造流程的起點,也是關鍵的一步。在這一階段,工程師們利用計算機輔助設計(CAD)軟件,根據電子產品的功能需求,繪制出精確的線路板布局和連接圖。這些設計圖不僅決定了電子元器件的位置和連接方式,還直接影響了印刷線路板的性能和穩定性。

設計過程中,工程師們需要綜合考慮多種因素,包括電子元件的布局優化、線路的連接方式、電路板的尺寸限制以及散熱設計等。合理的布局可以減少信號干擾,提高電路的穩定性;而精確的線路設計則能確保電流和信號的順暢傳輸。此外,設計過程中還需考慮電路板的可制造性和可測試性,為后續的生產和檢測工作打下堅實基礎。

二、原材料準備

PCB的原材料主要包括玻璃纖維基板、銅箔以及其他輔助材料,這些材料的質量直接關系到PCB的品質。在準備階段,需要對玻璃纖維基板進行清潔和涂層處理,以確保其表面平整光滑,為后續的線路制作提供良好的基礎。同時,銅箔也需要經過蝕刻和鍍銅等處理,以形成設計圖中所需的線路圖案。

三、印刷與線路制作

印刷是PCB制作中的核心步驟之一,在這一階段,利用先進的印刷設備將設計好的線路圖案轉移到PCB基板上。印刷過程中,導電墨水或電鍍層被精確地覆蓋在基板表面,然后通過熱壓或紫外線固化等工藝使其固化,形成穩定的導電線路。這一步驟需要高精度和穩定性,以確保線路圖案的準確性和一致性。

線路制作則是通過蝕刻處理去除非線路部分的銅箔,僅保留所需的導線部分。蝕刻過程中需要嚴格控制時間和溫度等參數,以避免線路斷裂或過度蝕刻等問題的發生。通過這一步驟,印刷線路板上的導電線路得以精確形成,為后續的元器件安裝和電路連接提供了可靠的載體。

四、組裝與焊接

組裝階段是PCB制作中復雜的環節之一,在這一階段,工程師們需要將各種電子元器件如電阻器、電容器、集成電路等精確地安裝在PCB的相應位置上,并通過焊接技術將其固定。焊接過程中需要嚴格控制溫度、時間和壓力等參數,以確保焊點牢固可靠,同時避免對電子元器件造成損傷。

隨著技術的發展,表面貼裝技術(SMT)已成為主流的焊接方式。這種技術具有生產效率高、電路可靠性強的優點,能夠大幅度提高PCB的組裝質量和生產效率。在SMT過程中,電子元器件被精確地放置在PCB的焊盤上,并通過高溫熔化的焊錫實現電氣連接。

五、測試與質量控制

在完成組裝后,PCB需要經過嚴格的測試和質量控制流程以確保其性能和可靠性,測試過程包括電氣性能測試、功能測試以及環境適應性測試等多個方面。電氣性能測試主要用于檢查印刷線路板上的電路連接是否正確、電壓和電流等參數是否符合設計要求;功能測試則用于驗證PCB是否能正常實現其預定的功能;環境適應性測試則用于評估PCB在不同工作環境下的穩定性和可靠性。

質量控制方面則通過建立完善的品質管理體系來實現,從原材料采購到生產過程中的每一個環節都需要進行嚴格的質量控制,以確保產品符合標準要求。同時,加大對產品的測試和檢測力度也是確保品質的重要手段之一。通過多層次的測試和檢測可以及時發現并糾正潛在的質量問題,確保PCB在出廠前的品質狀態。

印刷線路板從設計到組裝的每一個步驟都至關重要,合理的工藝流程和嚴格的質量控制是確保PCB電路板性能和可靠性的關鍵。作為電子產品制造過程中的重要一環,PCB的制作不僅需要高精度的設備和先進的技術支持,更需要工程師們嚴謹的態度和細致的操作,只有這樣才能生產出質量可靠的PCB電路板為電子產品的穩定運行提供有力保障。