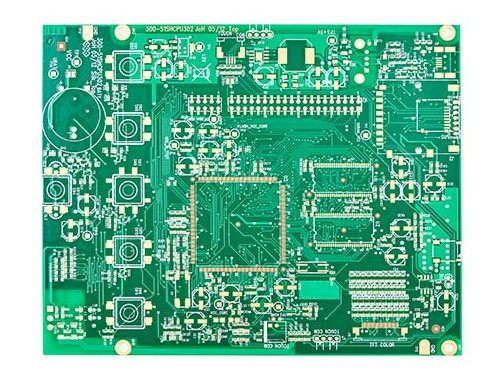

在電子制造業的精密世界里,印刷線路板(PCB)作為電子設備的基礎元件,承載著電路連接與信號傳輸的重任。而蝕刻,作為PCB制造過程中一個重要環節,其工藝的精細程度直接影響著產品的性能與質量。這里將探討蝕刻這一工序的具體流程、所遇挑戰及應對策略,走進PCB制造的微觀世界。

一、蝕刻工藝概述

蝕刻是通過化學或物理方法將未被保護材料(如銅)從基材上選擇性地去除,從而形成所需的電路圖案。這一過程大致可分為三個關鍵步驟:預處理、曝光與顯影、蝕刻及后處理。

1、預處理

預處理是確保蝕刻成功的基礎,需要先對銅板表面進行清潔,去除油污、氧化物等雜質,以確保后續涂層(如干膜或濕膜)能均勻、牢固地附著于銅面。隨后,根據設計圖案,在銅板上涂覆一層感光材料,這層材料將作為后續曝光過程中的掩模。

2、曝光與顯影

曝光是將設計好的電路圖案通過紫外線投射到感光材料上,使其發生化學反應,形成可溶于顯影液的區域和不可溶的保留區域。顯影則是將曝光后的印刷線路板放入顯影液中,去除未曝光的感光材料,暴露出銅面需要被蝕刻的部分。這一過程要求高精度和穩定性,任何微小的偏差都可能導致圖案變形或缺陷。

3、蝕刻

蝕刻是核心步驟,根據所使用的蝕刻液類型,可分為酸性蝕刻和堿性蝕刻。酸性蝕刻液(如氯化銅溶液)主要作用于銅層,通過氧化還原反應將銅溶解,形成電路圖案。堿性蝕刻液則多用于處理特殊材料或實現特定工藝效果。蝕刻過程中,需嚴格控制蝕刻速率、溫度、蝕刻液濃度等參數,以確保蝕刻均勻、徹底,同時避免過蝕或欠蝕現象。

二、遇到的挑戰及解決方案

1、側蝕問題

側蝕是指蝕刻過程中,蝕刻液不僅沿垂直方向侵蝕銅面,還向兩側擴散,導致線路邊緣變得粗糙,影響線路精度和電氣性能。解決此問題的方法包括優化蝕刻液配方、調整蝕刻參數(如降低蝕刻速率、提高蝕刻液溫度)、使用側蝕抑制劑等。

2、過蝕與欠蝕

過蝕會導致線路寬度減小,甚至斷裂;欠蝕則會使部分銅層未被完全去除,形成短路風險。控制蝕刻時間、蝕刻液濃度及攪拌強度是防止過蝕與欠蝕的關鍵。同時,采用在線檢測系統實時監控蝕刻過程,及時調整參數,也是提升蝕刻質量的有效手段。

3、環保與成本壓力

隨著環保法規的日益嚴格,蝕刻廢液的處理成為一大挑戰。企業需投入更多資源于廢水處理系統,確保排放達標。此外,原材料價格波動及能源消耗也是不可忽視的成本因素。通過技術創新,如開發低污染蝕刻液、優化蝕刻工藝、提高能源利用效率等,可在一定程度上緩解環保與成本壓力。

4、自動化與智能化需求

隨著電子產品的快速迭代和市場需求的多樣化,PCB印刷線路板制造業正向著更高精度、更高效率、更靈活的生產模式轉變。自動化與智能化技術的應用,如自動曝光機、自動顯影機、智能蝕刻線等,不僅提高了生產效率,還顯著提升了產品質量和一致性。

蝕刻作為印刷線路板制造中的關鍵工序,其技術水平直接關系到產品的性能與競爭力。面對側蝕、過蝕與欠蝕、環保與成本、自動化與智能化等多重挑戰,需不斷優化工藝流程,加強技術研發,以應對市場變化,滿足客戶需求。